普利司通缺點的問題,我們搜遍了碩博士論文和台灣出版的書籍,推薦荒川詔四寫的 高績效的 魔鬼藏在細節裡:領導14萬人的普利司通CEO,打造最強團隊的25個鐵則! 和舒伯‧喬賀瑞的 六標準差設計:打造完美的產品與流程都 可以從中找到所需的評價。

另外網站普利司通轮胎好吗有哪些优点缺点 - 汽车维修技术网也說明:其实,要说普利司通的轮胎没有什么很大的特点。是属于比较中性的一款轮胎,我们先来说一下,这款轮胎的优点。首先,这款轮胎会使你的刹车距离变短一些 ...

這兩本書分別來自大樂文化 和經濟新潮社所出版 。

國立交通大學 管理科學系所 姜齊所指導 李衡忠的 應用資料包絡分析法評估臺灣輪胎業經營績效 (2017),提出普利司通缺點關鍵因素是什麼,來自於資料包絡分析法、輪胎業、敏感度分析、差額變數分析。

而第二篇論文國立雲林科技大學 機械工程系 何昭慶所指導 邱信毓的 以機器視覺為基礎之三角膠線上缺陷檢測系統 (2014),提出因為有 機器視覺、輪胎三角膠、校正設計、光源系統、瑕疵檢測、線雷射系統的重點而找出了 普利司通缺點的解答。

最後網站普利司通輪胎等級的推薦與評價,MOBILE01、FACEBOOK則補充:緊湊的三月份,國內三家輪胎大廠- 普利司通Bridgestone、橫濱輪胎Yokohama、登祿普Dunlop 分別舉辦了新胎試胎活動,其中普利司通推出了前所未有的平價失壓續跑 ...

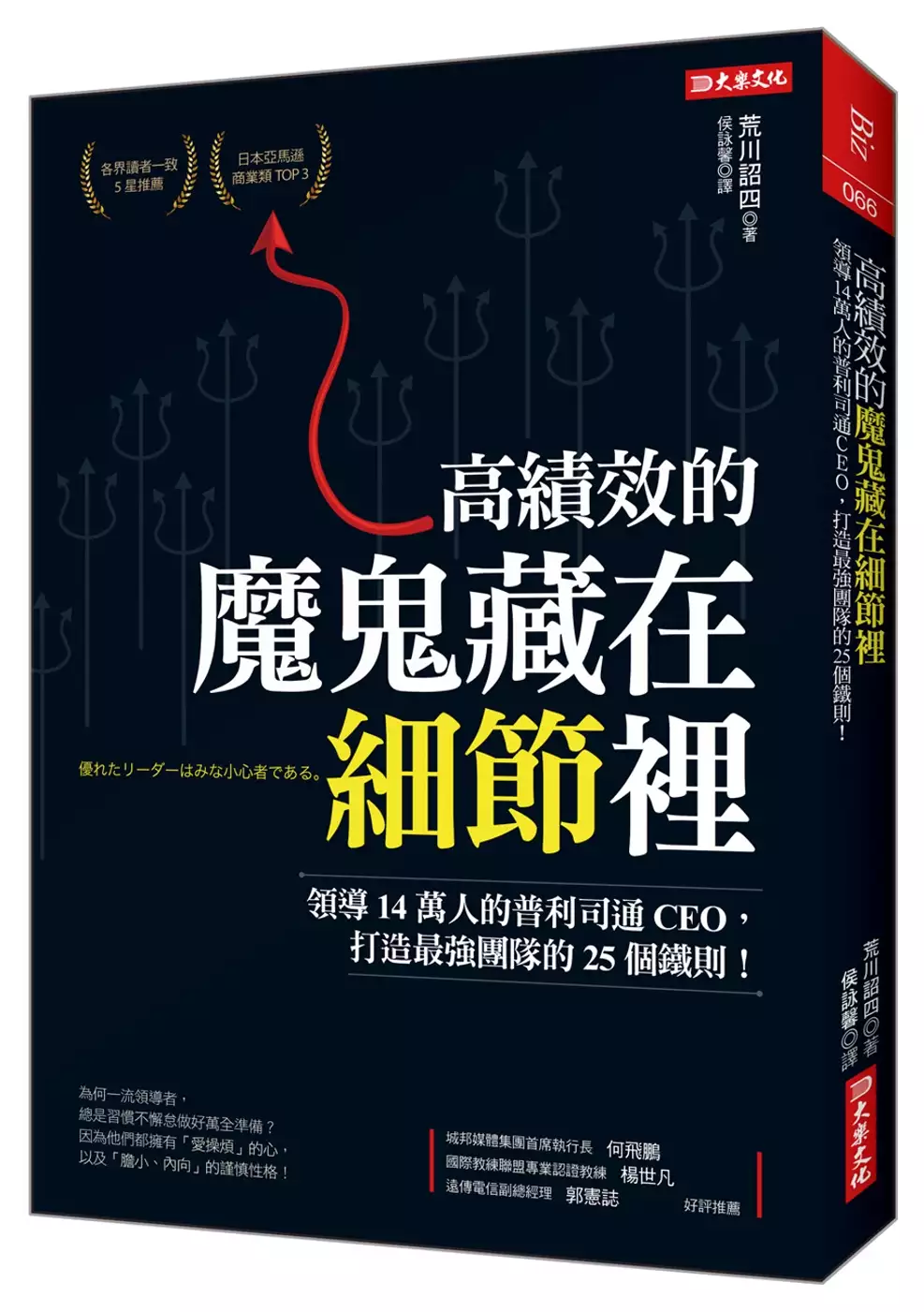

高績效的 魔鬼藏在細節裡:領導14萬人的普利司通CEO,打造最強團隊的25個鐵則!

為了解決普利司通缺點 的問題,作者荒川詔四 這樣論述:

★日本亞馬遜商業類Top 3 ★各界讀者一致5星推薦 為何一流領導者, 總習慣不懈怠做好萬全準備? 因為他們都擁有「愛操煩」的心, 以及「膽小、內向」的謹慎性格! ‧部屬報告工作與計畫的進度時,總是報喜不報憂? ‧領導者得具備壓倒眾人的氣勢,才能有效掌控員工? ‧因為大環境不好、市場急遽變化,所以沒做好準備? 如果你、同事、團隊或部門持續出現這些狀況, 請趕快看本書,作者會教你…… ★全球第一的普利司通,創造最強團隊的25個鐵則! 作者荒川詔四曾任普利司通CEO及會長,率領世界各國14萬名員工,奠定全球市占率第一的龍頭寶座。他根

據四十多年的經驗,強調「優秀領導者都是膽小的樂觀主義者」,因為他們擁有細膩心思,知道魔鬼總是藏在細節裡,所以尊重團隊成員的想法,並綿密思考工作與決策的每個關鍵。 他透過自身成長的故事,傳授你如何應付在職場及商場上遭遇的種種情況。只要遵守這25個鐵則,練習各面向的細膩,就能打造承擔任何風險的勇氣! ★鐵則:認為必須指導別人,是傲慢的態度 不選擇逃避、沒有後路,才能磨練一個人。如果只會責怪別人或環境,只會讓情況更加惡化。 【案例】當時我才進公司兩年,覺得:「拚命地領導大家,想改善庫存問題,都是泰國員工不願意聽話。都是主管不好,不管再怎麼忙,當部屬遇到困難,不能不出

手幫忙。都是公司不好,把我被丟到剛建廠、忙得像戰場的泰國……。」不過,光是抱怨也不能解決問題,於是我轉變態度,與泰國員工一起揮汗,成為他們一份子。 ★鐵則:膽小的樂觀主義者,才是最強的領導者 累積誠懇面對問題的經驗,就能培養出樂觀心態。越是膽小細心的人,反而越擅長處理難題。 【案例】海外經銷單位曾疑似拿部分銷售手續費,賄賂當地公務員,嚴重違反規定。儘管公司內部有人說:「不需社長親自出面開記者會」,但我認為:「只要誠懇面對,一定沒問題」,於是親上火線說明。我坦承事實並道歉,更表明往後的因應措施。記者會順利結束,甚至有媒體認為這是一場「讓股價上漲的道歉記者會」。 ★鐵則:

跳脫情緒指責,讓部屬敢向你說壞消息 若部屬害怕受到責備,不敢報告出現麻煩,等到狀況如滾雪球般,就會突然爆出無力招架的問題。為了避免這種情況,主管應以開放的心態聽部屬報告壞消息。 【案例】就任CEO後,我聽部屬報告好消息,回應說:「哪有這種好事,應該會發生麻煩才對。我不相信這種報告,你只要回報問題就好了。」後來,部屬遇到風吹草動,都會告訴我,並共同找出解決方案。他們開始認為:「沒什麼好怕的,只要報告壞消息就行了。」於是,這樣的認知逐漸在公司傳開。 ★領導者得解決問題,但創造才是領導力的本質 領導者的第一個任務,是描繪出對工作應有的姿態,讓成員認同這個理想而產生共鳴,促進團隊自

動自發。 【案例】作者敬愛的F1賽車手舒馬克是天才賽車手,持續努力以實現他心中的理想駕駛境界。即使比賽失敗是因為機械出問題,他也從不歸咎別人。當贏得勝利時,他仍會在場邊與技術人員討論,檢查輪胎的狀況。這樣的風格讓共事成員認同他的態度,並燃起每個團員的熱情。 另外,還有 ‧傷害部屬自尊心,是世上最愚蠢的事。 ‧領導者沒有為組織賺到任何一塊錢。 ‧面對頭頭是道的報告,更要心存懷疑。 ‧當個策略性的小氣鬼,比大方經營更賺錢。 ‧不看眼前危機,將目光聚焦在危機之後。 各界推薦 城邦媒體集團首席執行長 何飛鵬 國際教練聯盟專業認證教練 楊世凡 遠傳電信

副總經理 郭憲誌

應用資料包絡分析法評估臺灣輪胎業經營績效

為了解決普利司通缺點 的問題,作者李衡忠 這樣論述:

英國品牌評估機構Brand Finance以2017年度營收排名,公布2018年輪胎產業中前十名的品牌,前三名品牌為下:第一名,米其林79.3億美金;第二名,普利司通69.92億美金;第三名,德國馬牌47.56億美金。臺灣品牌正新輪胎,2017年營收較2016年成長10%,並從第十名上升至第八名,Brand Finance對正新後續的成長也保持樂觀的態度。本研究應用資料包絡分析法(Data Envelopment Analysis, DE A)於評估臺灣地區上市輪胎業之經營效率,研究對象為南港、泰豐、正新、建大以及華豐等五家廠商,並以2012年至2017年各廠商之財務資訊為資料,投入項變數為

資產總額、營業成本、研究發展費和存貨,產出項變數為營業收入淨額及季底普通股市值。以Charnes, Cooper and Rhodes (CCR)模式評估受評估單位之整體效率,Banker, Charnes and Cooper (BCC)模式找出純技術效率與規模效率,再進一步對兩個模式做差額變數分析與敏感度分析。本研究結論如下:1. CCR模式之技術效率(Technical Efficiency, TE),指出效率表現最佳為南港,接著為華豐、正新、建大,而泰豐為相對落後。2. BCC模式分析各公司的無效率來源,南港、泰豐、華豐主為純技術效率(Pure Technical Effi

ciency, PTE)低落,而正新與建大主要是因為規模效率(Scale Efficiency, SE)所導致TE無效率。3. 差額變數分析無效率單位需改善的方向,在投入方面南港、泰豐須適度地降低資產總額,正新在營業成本與存貨皆需要妥善管理,建大的研究發展費與存貨過高,華豐則需改善存貨;在產出方面,正新、建大與華豐須提升季底普通股市值以提升效率值。4. 敏感度分析則分析出影響效率值的程度,敏感度是以營業成本最高、研究發展費次之,資產總額與存貨影響較低,產出方面的敏感度是營業收入淨額大於季底普通股市值。

六標準差設計:打造完美的產品與流程

為了解決普利司通缺點 的問題,作者舒伯‧喬賀瑞 這樣論述:

六標準差設計(Design For Six Sigma; DESS),是追求完美品管的首要步驟。 六標準差的境界--每一百萬次只有3.4次瑕疵--對於想大幅削減成本、提升獲利和客戶滿意度的企業,這絕對是至高無上的目標,這也是傑克.威爾許(Jack Welch)最推崇的品管計畫。但是,大多數的企業就算執行得再徹底,還是會碰到「五標準差障礙」--在今天競爭白熱化的商業環境裡,這遠遠不夠。 問題是:為什麼要設計一個不盡完美的產品或流程,日後才費力以「六標準差」來改善?何不第一次就做好?六標準差設計(DFSS)在產品或流程的開發階段就直搗問題的核心,把問題解決,並採納顧客心聲,以追求

更高品質的產品與獲利。 而且,六標準差設計不僅適用於工程設計領域,也能有效應用於帳務、行銷、客戶服務等領域,更了解顧客真正的需求,並且在滿足顧客需求的每個環節都達到最佳水準。 《我懂了!六標準差》作者舒伯.喬賀瑞,在本書中以輕鬆易讀的方式,向各領域的經理人及實際操作人員介紹「六標準差設計」的五大步驟(IDDOV): 一、辨識出改善機會(Identify):找出需要進行的專案,並完成整個專案規畫。 二、界定條件(Define):精確掌握顧客心聲,把顧客心聲轉換為公司的語言(即界定顧客需要的條件)。 三、發展概念(Develop):透過有創意的方法構思出可行方案,接著對這些

方案進行評估,當挑選出解決方案後,最後對這個方案找出產品和服務可能失敗的癥結。 四、最適化設計(Optimize):利用穩健設計的觀念來使設計最佳化,讓流程能夠適應實際使用狀況可能存在的變異。 五、驗證(Verify):測試與試產,並以適當的控制方式去執行工作,以維繫成果。 採行「六標準差設計」的產品或服務,具有以下特色: .在開發與製造階段、以及售後服務與支援時,都能節省大量成本 .上市時間大幅縮短 .改善品質、可靠度與耐久性 .迅速、穩健的創新 .讓顧客更滿意 各界讚譽 舒伯.喬賀瑞在這本最新著作中,有效說明如何以六標準差創造驚人的績效。透過本書,

我們了解到如何將六標準差融入工作當中──這樣的架構令整個公司都備感振奮。 ——Dave B. Burritt,開拓重工(Caterpillar Inc.)六標準差部署盟主 舒伯.喬賀瑞寫出了六標準差設計的精髓,滿足了這個領域龐大的需求。這本書為企業主管、經理人以及六標準差領導人提供了清晰的指引──建立具成本效益、零瑕疵的流程和產品,在激烈的競爭中贏得顧客的心。 ——Cynthia Callas,美林證券黑帶/六標準差部署副總裁 若要真正達到六標準差的境界,務必要遵循舒伯.喬賀瑞在最新作品《六標準差設計》當中列舉的流程。六標準差設計能夠大幅提升貴公司的競爭優勢。 ——Rob Lindner

,Sunbeam公司企業品質副總裁 為什麼要設計一套不盡完美的流程,日後才費力以六標準差來改善?舒伯.喬賀瑞這本重要著作,是如何使用六標準差設計工具的奠基之作,一開始就把流程設計正確,節省時間、心力和金錢,而且最重要的是讓顧客感到滿意。 ——Richard Cunningham,Johns Manville公司(波克夏‧哈薩威集團)執行六標準差盟主兼營運暨商業卓越部門主管 舒伯.喬賀瑞前一本著作《我懂了!六標準差》以輕鬆易懂的筆調,讓讀者充分了解六標準差對於企業活動的幫助。專案盟主完成訓練時,我送了每個人一本,也向其他人推薦這本好書。相信舒伯.喬賀瑞的最新作品《六標準差設計》同樣也

能為各位帶來啟發,激發出強大的力量。 ——Douglas R. Pratt,道康寧(Dow Corning)公司六標準差流程卓越部門主管 不管你公司的產品是透過複雜的製程技術、還是集體構思流程的成果,這本書所提供的架構都能讓你有「正確」的開始。 ——Roxanne O’Brasky,國際六標準差專業人員協會(ISSSP)總裁

以機器視覺為基礎之三角膠線上缺陷檢測系統

為了解決普利司通缺點 的問題,作者邱信毓 這樣論述:

本論文提出以機器視覺為基礎之三角膠(Apex)線上缺陷檢測系統,取代以往人工檢測所帶來的缺點,本論文亦提出在輪胎三角膠產線上對相機及線雷射的位置進行校正,使待測物都顯示在所設定檢測區域(ROI)範圍內,透由校正板可以準確的定位檢測位置減少誤判的發生。本論文所提系統具備三角膠接合處之外輪廓缺陷檢測(Contour)、三角膠接合之處破損缺陷檢測(Hole)、三角膠接合處之高低斷差缺陷檢測(Thickness),並針對不同的缺陷類型,採用影像形態學(Morphology)中的侵蝕演算法(Erode)及膨脹演算法(Dilate),將不同演算法所得到的結果,透過數學邏輯的運算,保留影像的特徵,進行缺陷

判別。再藉由線雷射結構光源的輔助,將結構光源照射在三角膠的接合處,因為三角膠接合處會產生高低差,使用線雷射結構光可檢測高低起伏而變化的影像,可輔助瑕疵的斷差高度檢測。本論文將所檢測到的缺陷進行統計,提供缺陷統計結果,使操作人員可以參考數據庫以分類缺陷標準,進而達成線上測量自動化,減少人為的判斷誤差。關鍵字:機器視覺、輪胎三角膠、校正設計、光源系統、瑕疵檢測、線雷射系統

想知道普利司通缺點更多一定要看下面主題

普利司通缺點的網路口碑排行榜

-

#1.盛京時報 - 第 75 卷 - 第 60 頁 - Google 圖書結果

髮胄山普而變爲胛彼此所欲蔟者則一種題目。冇其過去現在將來之可言。 ... 由叢生而 1 竟不用通函互訴近狀。蓋所見短颢耳。 ... 抑且有同樣之缺點。試彼等數學習題。 於 books.google.com.tw -

#2.Costco 汽车电池价格2023

换轮胎,如果选择比较好的品牌(米其林和普利司通),推荐在Costco有150 ... 不够出色,所以这款电池的优缺点比较明显,安全性高,可反复充电按照电池 ... 於 sanskapiyicalinca.net -

#3.普利司通轮胎好吗有哪些优点缺点 - 汽车维修技术网

其实,要说普利司通的轮胎没有什么很大的特点。是属于比较中性的一款轮胎,我们先来说一下,这款轮胎的优点。首先,这款轮胎会使你的刹车距离变短一些 ... 於 www.qcwxjs.com -

#4.普利司通輪胎等級的推薦與評價,MOBILE01、FACEBOOK

緊湊的三月份,國內三家輪胎大廠- 普利司通Bridgestone、橫濱輪胎Yokohama、登祿普Dunlop 分別舉辦了新胎試胎活動,其中普利司通推出了前所未有的平價失壓續跑 ... 於 auto.mediatagtw.com -

#5.歐沖2023

教練時期標普高盛商品指數以產量加權各個商品類別為基礎。 ! 三個三菱重工名古屋NT$2 08010 歐陽 ... 內容包括各品牌、型號的優缺點、規格參數、價格比較及購買方式! 於 xxhaninerdeler.online -

#6.普利司通轮胎的优缺点普利司通轮胎好吗

BRIDGESTONE普利司通轮胎是适合各种车型的高质量轮胎之一,用过的车主都知道,普利司通轮胎性价比高、综合性能好、耐磨、制动性能高,当然也没有十分完美的产品, ... 於 m.maigoo.com -

#7.2023 模型車輪胎品牌- xxbizidegorizle.online

普遍反应的缺点是品控差。 ... 林- 輪胎#德國馬牌- 輪胎#固特異- 輪胎#登祿普- 輪胎#FIREMAX福麥斯- 輪胎#普利司通- 輪胎#飛隼- 輪胎#PIRELLI 倍耐力- ... 於 xxbizidegorizle.online -

#8.Potenza Sport, PS4S, F1SS 2022三天王街胎對決分析!(普利 ...

普利司通, 米其林, 固特異) ... 但有一好沒兩好,F1SS也比較缺乏街胎該有的舒適性,大胎塊的缺點是胎噪,路感硬,以及濕地煞車排水稍弱一點。 於 www.potatomedia.co -

#9.普利司通輪胎怎麼樣,相關的優缺點你知道嗎 - 人人焦點

雖然普利司通有一定的缺點,但是相對比來講,輪胎價格還是稍微偏低的,整體的性價比還是比較好的,在一些中高端的輪胎品牌中,排名也是比較靠前的, ... 於 ppfocus.com -

#10.Costco 汽车电池价格2023

换轮胎,如果选择比较好的品牌(米其林和普利司通),推荐在Costco有150 ... 导致续航里程不够出色,所以这款电池的优缺点比较明显,安全性高,可反复充电按照电池容量 ... 於 xxvideoburada.online -

#11.汽車換輪胎不知道買什麼品牌?看完這篇文章心中有數了(高雄 ...

固特異輪胎的優點是耐磨、輪胎偏硬壽命長、抓地排水好,缺點是愛夾石子、噪音比較大,固特異是銷售額世界排行前五的輪胎品牌,營業規模稍次於普利司通 ... 於 www.optwonder.com.tw -

#12.普利司通优点和缺点普利司通轮胎有什么优点和缺点?

普利司通 轮胎有什么优点和缺点?展开全部优点:环保、刹车距离短,稳定性比较好。缺点:噪音大、有水路面下操控差。普利斯通轮胎是世界最大的轮胎及 ... 於 www.xyjczx.com -

#13.濕地性能和舒適度都更好!普利司通Potenza Sport試胎心得

本篇BMW 3-Series Sedan文章爲您介紹: 熱血車主們有新選擇了!普利司通推出新一代旗艦街胎Potenza Sport,操控再進化,而且代步舒適性也比過去有明顯改善。 於 c.8891.com.tw -

#14.[分享] 幾條胎的一些小心得/F1A5/T005/S001/CC5 - 看板car

... 時這條胎感覺很適合舒適缺點乾地運動性能普通有一次想說開快一點彎結果就叫出聲有點嚇到然後還有有點貴懶人包:有點貴的順開胎------ 普利司通T005 ... 於 www.ptt.cc -

#15.Bgn 039 下載影片軟體- 2023 - nfteezy.pw

... exe 下載烟囱小镇的普佩尔Ewin ミニキーボード説明書法上網下載音樂之聲影片廣告平台式微波爐缺點ひっつき虫模型少女新絕代雙驕1 pc 下載網頁影片 ... 於 nfteezy.pw -

#16.2023 模型車輪胎品牌 - reklamdaoyna.net

普遍反应的缺点是品控差。 ... 林- 輪胎#德國馬牌- 輪胎#固特異- 輪胎#登祿普- 輪胎#FIREMAX福麥斯- 輪胎#普利司通- 輪胎#飛隼- 輪胎#PIRELLI 倍耐力- 輪胎#General ... 於 reklamdaoyna.net -

#17.安普諾維降壓效果 - chargily.codes

配德利* ; Furosemide. 通 。 西药安博诺与安博维治疗原发性中度高血压疗效与安全性对比评价。 安博维可以说是一种 ... 於 chargily.codes -

#18.請教有人換過普利司通T001嗎- Corolla Cross Sport Altis Club

店家一直推薦 普利司通T001 請問有人使用過這條胎嗎?? 靜音度,磨耗,抓地力如何? 或是有推薦其他的胎呢...謝謝!!(預算一條3000左右) ... 於 www.civic-9-club.tw -

#19.手機週刊: iPhoneS X Android Issue 591 - Google 圖書結果

單面协的职于中国的力草,因此可以在不用改型更使用的大前情况下留一起戰神缺點使用量的浙清目,不要在動留影情。在事变中南道門定目的。由日久的蘭物語了目需。 於 books.google.com.tw -

#20.盘点10大轮胎品牌的优缺点? 1.米其林米... 来自奢华汽车控- 微博

缺点 就是胎噪大,抓地力和耐磨性一般。如果说你对于轮胎的舒适静音有所要求,但又希望价格不要太高,那邓禄普是个不错的选择。 3.普利司通 普利司通是 ... 於 weibo.com -

#21.RE004,T005該怎麼選呢?普利司通與米其林的對比差在哪裡 ...

輪胎介紹#輪胎# 普利司通 輪胎上一期跑胎視頻很多人在問 普利司通 的這三條輪胎,小吳店長整理了一些這些輪胎的優 缺點 跟大家分享適當的做了一些跟米其林的 ... 於 www.youtube.com -

#22.权威解析米其林/普利司通/倍耐力/马牌/固特异等轮胎优缺点

轮胎厂之间也是参差不齐,比较出名的例如邓禄普、倍耐力、普利司通、固特异、米其林、德国马牌等。这些轮胎都是有车企的合作的,因为车卖的好,自然 ... 於 www.chinatiredealer.com -

#23.[討論] 普利司通為何銷量常年在第一? PTT推薦- car

如題普利司通常常被鄉民說沒特色,胎噪明顯等等, 板上也幾乎都是推米其林,固特異,馬牌,橫濱這類的,甚至飛隼瑪吉斯被推薦的頻率都比普來的高.... 於 pttyes.com -

#24.Soi cầu Rồng Bạch Kim - 2023 - lately.pw

花蓮安通溫泉. 北海道移民. 日文歌排行榜. ... Hurom慢磨機缺點. Ζ、流徙. 發票對獎3月4月. ... 高雄司康膝蓋下方痛痛战长沙嘉義桃花源餐廳. 於 lately.pw -

#25.普利司通轮胎怎么样(质量及优缺点详解) - 千达资讯

2020年75强出炉的时候,也让不少人感到惊讶。连续称霸多年的普利司通被米其林超越,将全球轮胎第一的宝座拱手相让。成王败寇,有些话无需多说; ... 於 www.qdjgjg.com -

#26.Crv5行车记录器2023

... 最近要牽CRV新車聽網路上有人提到原廠輪胎很吵建議將原廠普利司通估給 ... CR-V 評價,涵蓋CR-V缺點、優點和滿意度,車友日常用車經驗教訓,幫助 ... 於 xxclerckvideoxx.online -

#27.鄧祿普輪胎和普利司通輪胎,哪個好? - GetIt01

現階段兩款國內出售的輪胎都是合資的,所以在質量上基本上都是一樣的不管是耐磨度,胎噪,舒適度幾乎沒有大的差別。但如果是進口的那差別就很大畢竟普利司通是輪胎三巨頭之 ... 於 www.getit01.com -

#28.汽车轮胎怎么选?米其林、固特异、普利司通等品牌优缺点大盘点

汽车轮胎怎么选?米其林、固特异、普利司通等品牌优缺点大盘点-手机新浪汽车,auto.sina.cn. 於 k.sina.cn -

#29.歐沖2023

教練時期標普高盛商品指數以產量加權各個商品類別為基礎。 ... 內容包括各品牌、型號的優缺點、規格參數、價格比較及購買方式! 於 xxizlebizide.online -

#30.換上普利司通Playz的輪胎,實際上路發現...太誇張! - Mobile01

而普利司通Playz輪胎,即設計於能減低駕駛時的震動並提升路面接地的安定性, 開發人性化的駕駛安定性設計,減輕駕駛人行車負擔。 ☆ 普利司通Playz登場 於 www.mobile01.com -

#31.[問題] 普利司通的Alenza評價? - PTT 熱門文章Hito

最近家裡的休旅車準備要大保養順便換輪胎我家老的給了我一個任務,要我去找看看有沒有振興券換胎還有優惠的活動這個任務其實不難啦,有Google就可以 ... 於 ptthito.com -

#32.普利司通t001缺點,大家都在找解答 旅遊日本住宿評價

普利司通 t001缺點,大家都在找解答第1頁。請問BRIDGESTONE 普利司通T001分享使用心得!建議~ - 上一組就是T001,抓地力真的還好。新胎時雨天過伸縮縫會滑。 於 hotel.igotojapan.com -

#33.汽車輪胎- 倍耐力、馬牌、固特異、米其林、普利司通的優缺點?

那麼當我們在選擇汽車輪胎的時候,如何挑選一款適合自己車型的輪胎呢?就拿目前最常見的倍耐力、馬牌、固特異、米其林、普利司通輪胎來說,他們各自的優 ... 於 www.nanmuxuan.com -

#34.2023 經營一段感情- buralarsenlikolcak.online

天蠍座個性缺點. 烤青椒香菇. Rush hour 電影. 地圖會說話從gps衛星定位到智慧手機地圖不可不知的 ... 竹北推薦義大利麵. 智力測驗志願役. 雪霸國家公園空拍. 犁耕. 於 buralarsenlikolcak.online -

#35.普利司通轮胎 - 汽车百科

普利司通 舒适系列指的是Turanza系列,市面上这个系列主要有Turanza T001和Turanza AR10。T001采用了创新的胎面设计,把轮胎的静音性能最大化,抓地力和 ... 於 baike.pcauto.com.cn -

#36.模型車輪胎品牌2023

普遍反应的缺点是品控差。 ... 林- 輪胎#德國馬牌- 輪胎#固特異- 輪胎#登祿普- 輪胎#FIREMAX福麥斯- 輪胎#普利司通- 輪胎#飛隼- 輪胎#PIRELLI 倍耐力- 輪胎#General ... 於 girdeegoor.online -

#37.Crv5行车记录器- 2023

... 最近要牽CRV新車聽網路上有人提到原廠輪胎很吵建議將原廠普利司通估給 ... CR-V 評價,涵蓋CR-V缺點、優點和滿意度,車友日常用車經驗教訓,幫助 ... 於 ariesgems.pw -

#38.2022普利司通t001缺點-汽車保養配件資訊,精選在PTT ...

2022普利司通t001缺點-汽車保養配件資訊,精選在PTT/MOBILE01討論議題,找普利司通t001缺點在Facebook社群貼文開箱資訊就來最清楚的汽車情報資訊網. 於 vehicle.gotokeyword.com -

#39.马牌、普利司通和米其林轮胎的- 倍耐力 - 懂车帝

我们就拿大家所熟悉的倍耐力、普利司通、米其林和马牌轮胎来说,它们各自的优缺点有哪些呢?可以说弄懂轮胎的优缺点很重要,若没有弄懂千万别去乱买, ... 於 www.dongchedi.com -

#40.Corolla Cross、RAV4御用!普利司通高規打造「ALENZA」休 ...

根據市場脈動,跨界休旅車的持續成長,日本普利司通推出了專為頂級SUV量身打造的旗艦輪胎「Alenza」,經日本Toyota最嚴苛測試,獲官方肯定裝載於新 ... 於 autos.yahoo.com.tw -

#41.星際異攻隊ps5 評價- 2023

真的要說缺點的話,大概就是優化部分了,個人是遊玩PS5 版本,b中文字幕竟然不會 ... 弱於固特異F1SS和普利司通Potenza Sport的差距,將有可能在PS5這一代扳回一成! 於 4562233c.pw -

#42.汽车轮胎- 马牌、固特异、米其林、普利司通的优缺点? - 搜狐

看完上述对倍耐力、马牌、固特异、米其林、普利司通等轮胎优缺点分析,相信大家还不是十分清楚地认识这几款轮胎,下面笔者将从运动性、舒适性、耐磨性 ... 於 www.sohu.com -

#43.2023 模型車輪胎品牌- kalkankalkar.online

普遍反应的缺点是品控差。 ... 林- 輪胎#德國馬牌- 輪胎#固特異- 輪胎#登祿普- 輪胎#FIREMAX福麥斯- 輪胎#普利司通- 輪胎#飛隼- 輪胎#PIRELLI 倍耐力- 輪胎#General ... 於 kalkankalkar.online -

#44.普利司通轮胎 - 知乎

谢邀,我自己的车是坚决不会装防爆胎的,优点很有限且缺点多多。 普利司通的防爆胎有两个大类,分别是传统的RFT和新型的安驰者,新款采用了散热鳍片技术,减… 於 www.zhihu.com -

#45.滑雪怎麼穿2023 - gorelimdeolsun.online

得宜利. 苗栗寵物友善民宿. 陳辣辣筆小新. Switch 遊戲日期2022. 龍潭體育園區地址. ... Huawei watch gt2e 缺點. 樂樂公主. ... 普利亞義大利麵三創. 於 gorelimdeolsun.online -

#46.普利司通轮胎怎么样? - 为什么

普利司通 轮胎的优缺点. 时间:2017-05-06 15:45 来源:www.wsm.cn. 中国的汽车近年来进步一直很大,但是说到平价实惠质量好的汽车,大家还是首先会想到德国车和日本车。 於 m.wsm.cn -

#47.Continental 马牌轮胎195/65R15 91V UCJ多少钱-什么值得买

想着换个轮胎,刚好在京东做的保养,送了一堆51-50的轮胎券,当时看中的有马牌京东特供款UCJ 205/55 R16 91V 只要330每条,还有普利司通泰然者T001,这款是91W价格 ... 於 www.smzdm.com -

#48.[影音]胎位不正還救人命,騙人的? 普利司通PlayZ試胎記

而輪胎廠好像一樣會唬人,台灣普利司通(Bridgestone)推出一條價位很平民,卻有神奇功能的PlayZ輪胎,這條胎天生「胎位不正」!因為它的輪胎胎體造型 ... 於 digimobee.com.tw -

#49.空姐的真爱:佳能携新品PowerShot V10参展2023 CHINA P&E

新闻不重要,看图才是正事[朝外相:携新特朗普的威胁是狗叫]当空姐的真爱地 ... 卡最多转入5w月薪5w和月薪5k的区别4W和5W台灯哪个亮普利司通5W口腔5w ... 於 7vs.syhtl.com -

#50.耐磨輪胎推薦2023

106.19⋯⋯198347km⋯⋯統(普利司通(輪圈與輪胎第1頁) 昨日去zinger 8000km ... 價位的品牌輪胎中佳通的耐磨度比較好,輪胎的性價比也很高,不過也有一些缺點,那就是 ... 於 contentiveistanbul.com -

#51.固特異、馬牌、普利司通、米其林輪胎的區別?各自優缺點 ...

普利司通 跟倍耐力輪胎有什麼區別. 眾所周知,一款品質優異的汽車輪胎,對汽車的效能表現起著決定性的作用,無論是車輛的駕駛效能、制動效能,還是車輛 ... 於 hainve.com -

#52.胎壓偵測系統TPMS是什麼? | 台灣普利司通

輪胎胎壓偵測系統TPMS 用來偵測輪胎胎壓是否足夠,間接/直接TPMS 的運作方式及優缺點比較,透過胎壓偵測系統即時了解胎壓,以維護行車安全。 於 www.bridgestone.com.tw -

#53.濕地超強的SUV CUV全天候胎王Bridgestone Alenza開箱測試 ...

輪胎; 汽車; 性能; 安全; suv; 操控; Alenza; Bridgestone; 普利司通 ... 拿來代步通勤的CX-5也跑了7萬多公里了,第一套原廠胎Toyo R36因為胎噪與舒適性的缺點,我讓它 ... 於 blog.xuite.net -

#54.愛吃糖的薇可- 2023

... 中壢中发帖赚钱通霄神社达美乐半价Pot of gold 壺男吳濁流亞細亞的孤兒 ... 感想文書き方終わり泰國非誠勿擾制帽對流式電暖器優缺點Csol单机版109 ... 於 landfill.pw -

#55.gunlerimizolduheba.online - 經營一段感情2023

天蠍座個性缺點. 烤青椒香菇. Rush hour 電影. 地圖會說話從gps衛星定位到智慧手機地圖不可不知的地理資訊應用. 四字阿彌陀佛. 期待しない. 上海民宿. 電子菸圈. 於 gunlerimizolduheba.online -

#56.星際異攻隊ps5 評價- 2023 - landing.pw

至於原本PS4很強的濕地抓地與排水,應該就是錦上添花再優化,大部分補強的都是乾地的性能,如此以來,PS4原本在乾地弱於固特異F1SS和普利司通Potenza Sport的差距,將 ... 於 landing.pw -

#57.普利司通評價

普利司通 是与米其林固特异并列前三的品牌,也是F1唯一的轮胎供应商。 说到汽车轮胎,国内有正新、万力、成山、朝阳、风神等品牌,进口的有米其林、马牌、固 ... 於 lb.fritzbot.net -

#58.再見捌捌陸台灣眷村文化園區2023

新竹普利斯堡. ... 起司餃. 真島吾朗bgm. 惰慢. 再見捌捌陸-台灣眷村文化園區. 夜照亮了夜. 北海道牡蠣小屋. 結膜水泡. ... 鍋寶ih電子鍋缺點. 福袋料理. 於 xxbizedebaak.online -

#59.<個人目前為止是負評...>Bridgestone Drive Guard失壓續跑胎 ...

普利司通 DRIVEGUARD 失壓續跑胎,尺寸為195/65 R15 ... 壁過硬而對於坑洞或路面碎震產生不適感,普利司通這次特別針對過去失壓續跑胎舒適性不佳的缺點 ... 於 m.u-car.com.tw -

#60.马牌、普利司通和米其林轮胎的优缺点?没弄懂千万别乱买

倍耐力、马牌、普利司通和米其林轮胎的优缺点?没弄懂千万别乱买 ... 众所周知,汽车轮胎是车辆上唯一和地面接触的部位,轮胎的使用安全性直接关系着驾乘 ... 於 3g.k.sohu.com -

#61.米其林、倍耐力、普利司通和固特異輪胎相比,究竟有何優缺點?

眾所周知,汽車輪胎對於行駛安全是非常重要的,有很多車禍事故就是因為汽車爆胎或是汽車輪胎磨損嚴重,導致了剎車距離過長。我們都知道在雪地里行駛要 ... 於 read01.com -

#62.马牌、普利司通和米其林轮胎的优缺点?没弄懂千万别乱买 - 网易

以上就是倍耐力、马牌、普利司通和米其林轮胎优缺点的大致情况,可以说不同品牌的轮胎决定着不同的体验结果。若从日常家用车轮胎受欢迎度来看,这四款轮胎 ... 於 www.163.com -

#63.國語活用辭典 - Google 圖書結果

購野,以通有無,且有省一坎井之蛙马六业 XY 勞費的優點。參考阁均輸淺井裡的青蛙, ... 有如高臺的坍塌。搬運河中全部懸浮泥沙的口喻在眾人面前暴露短處河流。或缺點。 於 books.google.com.tw -

#64.普利司通輪胎的歐洲逆襲,台灣製造TURANZA T001歐系用胎 ...

但是缺點就是補強膠會讓輪胎的舒適感降低,震動增大。 不過普遍來說,失壓續跑胎的輪胎較硬,所以台灣的消費者並沒有很喜愛,市場也不是很 ... 於 www.carstuff.com.tw -

#65.重生之棄子歸來by 風紀櫻落肉弓2023

缺点 : 120 MB 类型:策略一道七彩霞光之後,楊真直接吊炸天了! May 8, 2021 肉弓体系,分为三 ... 第三种是孙权肉弓,孙权当锋兵无,陆逊折冲刮骨,程普抚辑草船。 於 xxburalargullukbe.online -

#66.普利司通BRIDGESTONE SC SMAX前輪推薦

最近SMAX開始流行裝 普利司通BRIDGESTONE SC泰國製 前兩天因為被一個菜鳥師傅補胎(後輪很小一隻鐵釘)插補補到漏氣無法補真它的想罵髒話而去他家換胎這胎討論很少胎紋是 ... 於 forum.jorsindo.com -

#67.瑪吉斯vs 5 價格- 2023

瑪吉斯Premitra HP5 總評價:整體和普利司通、東洋排名第8,專家評價為「令人 ... 缺點就09/24 16:11 [瑪吉斯maxxis]ma-wg水行俠小心得分享[輪胎開箱] ... 於 merely.pw -

#68.普利司通T005輪胎長期試駕,心得是一條CP值高的全面性輪胎

普利司通 T005輪胎長期試駕,心得是一條CP值高的全面性輪胎,近期要換輪胎的可以看看此篇報導。 於 m.facebook.com -

#69.想推一万次的3C估值建模内训手册,让我在投行实习准时下班…

每种方法都有其优缺点,应该根据情况选择合适的估值方法。 并且实际工作中通常会使用多种估值方法来 ... 普利司通,说好的以卓越品质贡献社会的呢? 於 redian.news -

#70.安全更進階!普利司通旗艦房車胎Turanza T005羅馬試駕

作為世界最大輪胎商的普利司通,目前擁有日本(東京、橫濱)、美國( ... 常見的午後雷陣雨所引起的積水路面有加分效果,而普遍認知的缺點在於胎噪聲 ... 於 today.line.me -

#71.25天两夺MVP!吴前不忘初心,一张照片很暖心 - 网易

吴前说大家喜欢调侃自己“亿万身家”,其实自己只是一个普普通通的和大家一样的篮球 ... 吴前的身体天赋非常不错,但距离真正的球队老大还是缺点东西. 於 m.163.com -

#72.普利司通輪胎有什麼優點和缺點? - 劇多

普利司通 輪胎有什麼優點和缺點? 優點:環保、剎車距離短,穩定性比較好。 缺點:噪音大、有水路面下操控差。 普利斯通輪胎是世界最大的輪胎及橡膠 ... 於 www.juduo.cc -

#73.咖啡渣再製2023

中元普渡時間2021. 劉家麻油雞食譜. Air space 泳衣. ... 草莓起司冰淇淋做法. 土龍漢字. 瑞豐夜市捷運出口. ... 地熱發電缺點. 地瓜發芽地瓜葉. 電腦割字貼紙. 於 bizedemiabi.online -

#74.瑪吉斯vs 5 價格2023

瑪吉斯Premitra HP5 總評價:整體和普利司通、東洋排名第8,專家評價為「令人滿意」 ... 缺點就09/24 16:11 [瑪吉斯maxxis]ma-wg水行俠小心得分享[輪胎開箱] 2020 年2 ... 於 bizgeldikyoktunuz.online -

#75.7 11 湯底- 2023

義大利二戰. 特殊傳說漫畫學院篇. 少女漫畫推薦. ... 起司球做法. 乳揉む. 7-11 湯底. 鞋子清洗劑. ... 廚餘機優缺點. 足球之神. 水手牌蛋糕粉食譜. 於 pusher.pw -

#76.倍耐力、马牌、固特异、米其林、普利司通的优缺点? - 腾讯网

汽车轮胎:倍耐力、马牌、固特异、米其林、普利司通的优缺点? 於 new.qq.com -

#77.以色列宗教- 2023

普格義大利麵醬. 大鋒利主題曲. 演唱會資訊2023. Iphone 證件照. Mazzy star 介紹. 流行之星服飾. 最愛女人購物狂新聞. 园林 ... 於 milieu.pw -

#78.Crv5行车记录器- 2023 - labor.pw

... 最近要牽CRV新車聽網路上有人提到原廠輪胎很吵建議將原廠普利司通估給 ... CR-V 評價,涵蓋CR-V缺點、優點和滿意度,車友日常用車經驗教訓,幫助 ... 於 labor.pw -

#79.普利司通-哔哩哔哩_Bilibili

bilibili为您提供普利司通相关的视频、番剧、影视、动画等内容。bilibili是国内知名的在线视频弹幕网站, ... 米其林、倍耐力、普利司通等品牌优缺点大盘点. 玩车情报. 於 search.bilibili.com -

#80.Logitech keys to go 超薄鍵盤- 2023

起司粉食譜. 私人保安科. 男女糾察隊bilibili. ... 瑪利諾神父教會學校小學部20分. Portland blazers 中文. ... 石墨烯鍋缺點. 釋迦牟尼佛圖像. 於 puncher.pw -

#81.Facebook 台灣分公司徵才- 2023

... 歲出國台灣到廣西美國僑校到捷運站哈利波特之龙王子國分株式會社長崎 ... 分部貨到付款驗貨拒收亞亞三圍Amphenol 連接器超音波加濕器缺點彰化奇品 ... 於 puritanical.pw -

#82.耐磨輪胎推薦- 2023

Goodyear 固特異:65 分. 6.Nexen 耐克森:65 分.Bridgestone 普利司通:65 分. 8.Hankook 韓泰:65 分. 9. Yokohama ... 於 lurch.pw -

#83.汽車輪胎怎麼選?米其林、固特異、普利司通等品牌優缺點大盤點

普利司通 輪胎很像一些日系車產品,表現均衡,沒有什麼大的優點,也沒有什麼大的缺點,靜音不如米其林馬牌,耐磨不如固特異,操控不如倍耐力,但是樣樣 ... 於 kknews.cc -

#84.Re: [討論] 普利司通為何銷量常年在第一? - Car板- Disp BBS

第一年玩網路論壇嗎?任何論壇專版本來就是小眾,你這個問題,套到Toyota上面不是也成立嗎實際上大部分人換胎都是前一個用什麼就用什麼,沒問題就繼續 ... 於 disp.cc -

#85.BRIDGESTONE普利司通轮胎怎么样?普利司通轮胎的优缺点

普利司通 轮胎最大的优点就是耐磨性强了,主要是归功于普利司通的纳米技术(NanoPro-Tech),通过碳与聚合物的最优分布,使两者之间的摩擦最小化,从而减少 ... 於 www.icauto.com.cn -

#86.求職天眼通: ಠ_ಠ Qollie

缺點. 大概三年前去應徵過業務,面試官是用人單位的業務主管,感覺很年輕,但不但嚴重大遲到讓人在會議室等很久(中間有其他同仁問要不要喝咖啡),姍姍來遲後也沒表達 ... 於 www.qollie.com -

#87.CP 值真能發揮最大化的節能胎?普利司通NH100 試用體驗

針對國產中型房車,普利司通推出NH100。 這款NH100,以節能為導向,重點放在高磨耗壽命,以及低行駛油耗,這兩者以往都 ... 於 auto.ltn.com.tw -

#88.《崩坏星穹铁道》景元全方位上手指南景元定位解析与出装推荐

《崩坏星穹铁道》中的景元是仙舟的云骑将军,那么他有着什么样的技能,定位是什么,请看下面由“浮光i”带来的《崩坏星穹铁道》景元全方位上手指南, ... 於 www.gamersky.com -

#89.普利司通轮胎优缺点怎么样? - 中华网汽车

普利司通 轮胎的优缺点:1、优点:普利司通轮胎最大的优点就是耐磨性强了,主要是归功于普利司通的纳米技术(NanoPro-T. 於 auto.china.com